Neue Prozesse und Technologien

Im Rahmen der Artikelserie „Transformation der Chemieindustrie“ betrachten wir nun das vorletzte Handlungsfeld, das den Verfahrensprozessen und Technologien in der chemischen Industrie gewidmet ist.

Die Achillesferse der Chemieindustrie ist der hohe Energie- und Rohstoffverbrauch. Rund 10,5 Prozent des deutschen Energieverbrauchs entfällt auf dieses Industriesegment. Bei Erdgas und Strom, den beiden wichtigsten Energieträgern der Chemieindustrie, ist der Anteil noch höher. Vergleicht man sie mit anderen Industriezweigen, so zeigt sich, dass die Herstellung von chemischen Erzeugnissen die meiste Energie erfordert (2020: 304,7 Mrd. kWh).Erdgas spielt in der Chemieindustrie eine entscheidende Rolle. Im Vergleich zu anderen Branchen wird es nicht nur zur Energieerzeugung verwendet, sondern dient auch als Ausgangsstoff für verschiedene wichtige chemische Vorprodukte wie Syngas, Ammoniak und Acetylen. Rund ein Drittel des Erdgases wird als Rohstoff eingesetzt, der restliche Anteil, rund zwei Drittel, zur Energiegewinnung. Schaut man sich die Rohstoffbasis für Produkte der organischen Chemie genauer an, so wurden 2021 rund 3,2 Mio. Tonnen Erdgas (16 Prozent) in der Chemieindustrie benötigt. Die wichtigste Rohstoffquelle ist jedoch das Rohbenzin Naphtha mit einem Anteil von 69 Prozent (13,4 Mio. Tonnen). Weitere Quellen sind nachwachsende Rohstoffe (13 Prozent) und Kohle (2 Prozent).

Der Anteil der Chemieindustrie am gesamten Gasverbrauch zur Energiegewinnung in Deutschland beträgt rund 15 Prozent. Erdgas ist aktuell noch ein unverzichtbarer Rohstoff und ein nur schwer ersetzbarer Energieträger in der Chemieindustrie. Um die Klimaschutzziele zu erreichen, ist es notwendig, dass die deutsche Chemieindustrie bis 2050 ihre Prozesse und Produkte klimaneutral gestaltet. Der Industriesektor steht vor der anspruchsvollen Aufgabe, Herstellungsverfahren mit Hilfe von grünem Strom zu elektrifizieren, Kohlenstoffkreisläufe zu schließen und fossile Rohstoffe durch erneuerbare Alternativen zu ersetzen. Ein Beispiel dafür ist die Verwendung von Wasserstoff, der derzeit hauptsächlich aus fossilem Gas gewonnen wird. Grüner Wasserstoff soll fossilen Wasserstoff als Rohstoff für die Chemieindustrie ersetzen. Der Verband der chemischen Industrie prognostiziert, dass der Bedarf an Wasserstoff für die chemische Industrie von derzeit 1,1 Mio. Tonnen jährlich auf etwa 7 Mio. Tonnen im Jahr 2050 steigen wird. Ein Großteil dieses Wasserstoffs soll in Deutschland an den Chemiestandorten produziert werden, was den Aufbau von Elektrolyseanlagen erforderlich macht.

Elektrifizierung – der Schlüssel zur Klimaneutralität

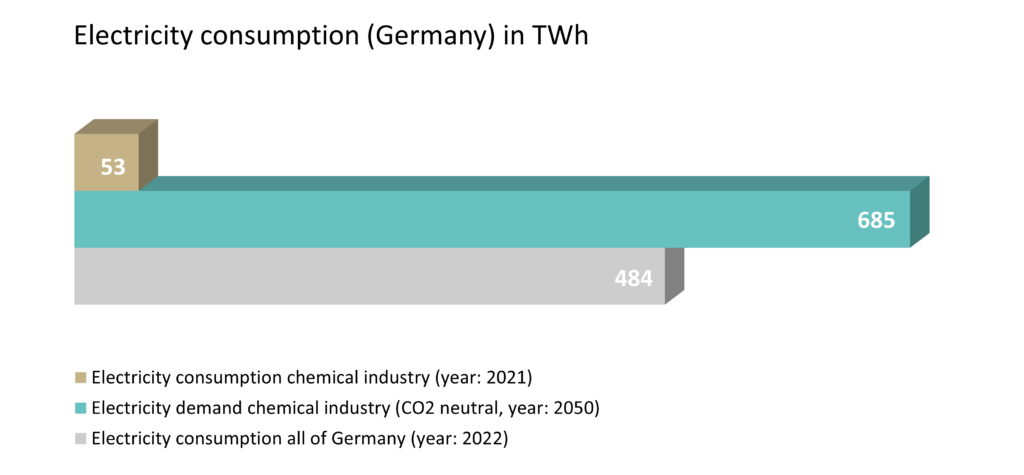

Um den entscheidenden Schritt hin zur CO2-Neutralität zu erreichen, sind grundlegend neue Verfahren für die Herstellung von Basischemikalien erforderlich. Die Chemiebranche widmet sich daher intensiv der Erforschung und Entwicklung neuer Technologien, die erneuerbare Energien nutzen und den Einsatz fossiler Ressourcen durch den geschlossenen Kohlenstoffkreislauf stark reduzieren. Um bis 2050 nahezu vollständig klimaneutral zu produzieren, sind Investitionen in Höhe von mehr als 45 Mrd. Euro erforderlich. Der Bedarf an Strom würde sich dem Verband der Chemischen Industrie (VCI) zufolge von derzeit rund 53 Terawattstunden (TWh) auf 685 TWh vervielfachen. Dies entspricht dem Elffachen des aktuellen Stromverbrauchs der deutschen Chemieindustrie und übersteigt sogar den gesamten Stromverbrauch in Deutschland (2022: 484 TWh, Quelle: Bundesnetzagentur). Berechnungen des VCI zeigen, dass die Branche bis zum Jahr 2050 Klimaneutralität erreichen kann. Jedoch erfordert dies einen hohen Grad an Elektrifizierung sowie die Nutzung großer Mengen an Strom aus erneuerbaren Quellen. Konkret muss der Anteil strombasierter Prozesse in der chemischen Industrie von derzeit 10 auf 80 Prozent gesteigert werden. Nur so kann die Klimaneutralität gelingen.

Die energie- und rohstoffintensive Herstellung chemischer Grundstoffe setzt jährlich circa 37 Mio. Tonnen CO2-Äquivalente frei. Das sind etwa zwei Drittel der Treibhausgasemissionen der gesamten chemisch-pharmazeutischen Industrie und rund 19 Prozent der gesamten Industrieemissionen Deutschlands.

Obwohl die Chemie weltweit tausende Verbindungen herstellt, lässt sich das größte Potenzial zur Reduktion von Emissionen auf wenige Basischemikalien eingrenzen. Grundstoffe wie Methanol, Wasserstoff oder Ammoniak sind für mehr als 70 Prozent der Treibhausgasemissionen verantwortlich. Daher stehen vor allem diese Produkte im Fokus einer Prozess- und Technologieänderung, da sie unverzichtbarer Startpunkt für innovative Produkte des täglichen Lebens sind.

Energy-intensive basic materials in the chemical industry

Die BASF arbeitet intensiv an einigen der wichtigsten klimafreundlichen Technologien, wie nachfolgend aufgeführt.

Focus technologies & processes of BASF

Dazu zählt der Einsatz des elektrisch betriebenen Steamcracker-Ofens zur Produktion von Basischemikalien sowie die Entwicklung von Verfahren zur Herstellung von Wasserstoff wie die Methanpyrolyse und die Wasser-Elektrolyse. Die Bereitstellung von sauberem Wasserstoff ist entscheidend für die erfolgreiche Transformation hin zu einer klimafreundlichen Chemie, Mobilität und umweltfreundlichen Heizlösungen. Darüber hinaus widmet sich die BASF intensiv der Erforschung der CO2-Speicherung und hat ein Verfahren entwickelt, um Methanol ohne Emissionen von Treibhausgasen herzustellen.

Energieintensive Verfahren in der Chemie

In der Grundstoffchemie gibt es mehrere energieintensive Prozesse, die für die Herstellung von chemischen Grundstoffen erforderlich sind. Nachfolgend sind einige Beispiele für energieintensive Prozesse in der Grundstoffchemie aufgeführt:

- Steam-Cracking: Steam-Cracking ist ein Verfahren zur Herstellung von Olefinen wie Ethylen und Propylen, die wichtige Ausgangsstoffe für die Produktion von Kunststoffen sind. Dabei wird Erdgas oder Naphtha bei hohen Temperaturen (800-900 °C) und mit Wasserdampf zu den gewünschten Olefinen und anderen Nebenprodukten wie Aromaten aufgespalten. Dieser Prozess erfordert eine beträchtliche Menge an Wärmeenergie.

- Haber-Bosch-Verfahren: Das Haber-Bosch-Verfahren wird zur großtechnischen Herstellung von Ammoniak verwendet, das wiederum ein wichtiger Grundstoff für die Herstellung von Düngemitteln und chemischen Verbindungen ist. Dieser Prozess erfordert hohe Drücke und Temperaturen (etwa 200-300 °C) sowie den Einsatz von Katalysatoren. Die Bereitstellung der erforderlichen Energie für den Prozess ist energieintensiv.

- Elektrolyse: Die Elektrolyse wird verwendet, um bestimmte Metalle wie Aluminium, Magnesium und Natrium aus ihren Erzen oder Salzen herzustellen. Dabei wird elektrischer Strom durch eine Elektrolytlösung geleitet, um die Metallionen zu reduzieren und das reine Metall abzuscheiden. Die Elektrolyse ist ein energieintensiver Prozess, da er eine erhebliche Menge elektrischer Energie benötigt.

- Chlor-Alkali-Elektrolyse: Die Chlor-Alkali-Elektrolyse ist ein wichtiger Prozess zur Herstellung von Chlor, Natronlauge (Natriumhydroxid) und Wasserstoff. Dabei wird eine wässrige Lösung von Natriumchlorid elektrolysiert. Die Elektrolyse erfordert eine erhebliche Menge an elektrischer Energie, da sowohl Chlor als auch Wasserstoff in großen Mengen produziert werden.

- Herstellung von Phosphorsäure: Phosphorsäure wird in der Lebensmittelindustrie, in der Metallurgie und der Düngemittelherstellung eingesetzt. Die Herstellung von Phosphorsäure erfordert die Reaktion von Phosphatgestein mit Schwefelsäure bei hohen Temperaturen. Dieser Prozess erfordert sowohl thermische Energie als auch den Einsatz von Schwefelsäure.

- Produktion von Titandioxid: Titandioxid wird in der Pigment-, Kunststoff- und Beschichtungsindustrie verwendet. Die Herstellung von Titandioxid erfolgt in der Regel durch die Chlorid- oder Sulfatroute. Beide Verfahren erfordern hohe Temperaturen und große Mengen an Energie für die Oxidation von Titanerz.

- Synthese von Polyethylen und Polypropylen: Die Herstellung der wichtigen Kunststoffe Polyethylen und Polypropylen erfolgt durch Polymerisation von Ethylen bzw. Propylen. Dieser Prozess erfordert den Einsatz von Katalysatoren, hohen Drücken und hohen Temperaturen, was zu einem beträchtlichen Energieverbrauch führt.

- Raffinerieprozesse: In der petrochemischen Industrie werden verschiedene Prozesse zur Raffination von Rohöl durchgeführt, um daraus chemische Grundstoffe wie Benzol, Toluol und Xylole herzustellen. Diese Prozesse, einschließlich Destillation, Cracken und Reformieren, erfordern hohe Temperaturen und Drücke sowie den Einsatz von Katalysatoren, was zu einem erheblichen Energiebedarf führt.

- Synthese von Grundchemikalien: Die Herstellung verschiedener Grundchemikalien wie Ethylenoxid, Styrol, Methanol und Acetylen erfordern energieintensive Prozesse. Diese Chemikalien werden in vielen Industriezweigen als Ausgangsstoffe verwendet und benötigen oft komplexe chemische Reaktionen, die wiederum Wärmeenergie und Katalysatoren erfordern.

Dem Umweltbundesamt zufolge sind die Treibhausgas-Emissionen in Deutschland in dem Zeitraum 1990 bis 2022 um rund 40 Prozent gesunken. Trotz steigender Produktionsraten hat die chemische Industrie in Deutschland ihre Treibhausgasemissionen von 1990 bis 2018 sogar um 51 Prozent reduzieren können. Um das Ziel der Treibhausgasneutralität zu erreichen, ist es nun jedoch notwendig, neue Produktionsverfahren zu implementieren und erneuerbare Rohstoffquellen zu erschließen. Es gibt unterschiedliche Ansätze, um energieintensive Prozesse in der Chemieindustrie zu ersetzen oder zu optimieren, um Energie zu sparen und Emissionen zu reduzieren. Nachfolgend sind mögliche Maßnahmen aufgeführt:

- Verwendung erneuerbarer Energien: Der Einsatz erneuerbarer Energien wie Solarenergie, Windenergie und Geothermie kann den Bedarf an fossilen Brennstoffen verringern und den CO2-Ausstoß reduzieren. Chemieunternehmen können ihre Produktionsanlagen mit erneuerbaren Energiequellen betreiben oder Partnerschaften mit erneuerbaren Energieanbietern eingehen.

- Energieeffizienzsteigerung: Durch die Optimierung der Prozessparameter, die Wärmerückgewinnung und den Einsatz energieeffizienter Technologien können Chemie-unternehmen den Energieverbrauch in ihren Produktionsanlagen reduzieren. Dies kann beispielsweise durch den Einsatz von Wärmetauschern, Isolierung von Rohrleitungen und Anlagen oder die Implementierung von Energiesparmaßnahmen geschehen.

- Verwendung fortschrittlicher Katalysatoren und Enzymen: Durch den Einsatz effizienter Katalysatoren können chemische Reaktionen bei niedrigeren Temperaturen und Drücken durchgeführt werden, was den Energiebedarf reduziert. Fortschritte in der Entwicklung der Katalysatoren ermöglichen es, energieintensive Reaktionen effizienter und selektiver durchzuführen. Weiterhin bieten Enzyme als Biokatalysatoren einige Vorteile für eine nachhaltige chemische Industrie wie milde Reaktionsbedingungen, biologische Abbaubarkeit, hohe Selektivität und daher geringe Nebenproduktbildung.

- Elektrochemische Verfahren: Elektrochemische Verfahren bieten das Potenzial, energieintensive Prozesse zu ersetzen. Elektrolyseverfahren, die mit erneuerbaren Energien betrieben werden, können beispielsweise zur Herstellung von chemischen Grundstoffen eingesetzt werden und den Einsatz von traditionellen, energieintensiven Verfahren reduzieren. Im Fraunhofer-Leitprojekt „Strom als Rohstoff“ hat das Fraunhofer IGB beispielsweise ein einstufiges Verfahren entwickelt, mit dem Ethylen elektrochemisch in nur einem Verfahrensschritt hergestellt werden kann. Auch eine Elektrolysezelle, in der sich mit elektrischer Energie nur aus Wasser und Luft Wasserstoffperoxid herstellen lässt, ist bereits als Prototyp am IGB verfügbar. Durch die Verfügbarkeit regenerativer Elektroenergie verschmelzen die Sektoren Chemie und Energie zukünftig immer stärker zusammen.

- Verwendung nachwachsender Rohstoffe: Die Verwendung nachwachsender Rohstoffe anstelle von fossilen Rohstoffen kann den Energieverbrauch und die Treibhausgasemissionen in der Chemieindustrie reduzieren. Biochemische Verfahren, wie beispielsweise die Fermentation von Zucker oder Stärke zur Herstellung von Biokunststoffen oder Biochemikalien, bieten alternative Ansätze, die auf erneuerbaren Ressourcen basieren.

- Prozessoptimierung und Anlagenmodernisierung: Durch kontinuierliche Prozessoptimierung und die Modernisierung von Anlagen können Gewinne in der Energieeffizienz erzielt werden. Der Einsatz von fortschrittlichen Mess- und Regelungstechniken, die Überwachung von Prozessparametern und die Nutzung von Datenanalyse tragen dazu bei, den Energieverbrauch zu optimieren und Emissionen zu reduzieren.

Measures for a climate-neutral chemical industry

Der Schlüssel hin zu einer klimaneutralen Chemieindustrie liegt unter anderem in der Elektrifizierung von chemischen Prozessen. Folgende Hindernisse stellen sich in den Weg bzw. diese wichtigen Herausforderungen gibt es:

- Energiebedarf: Die Chemieindustrie verbraucht große Mengen an Energie. Der Übergang zu einem vollständig elektrifizierten System erfordert daher beträchtliche Investitionen in die Infrastruktur, einschließlich des Ausbaus der erneuerbaren Energieerzeugung und des Stromnetzes, um den zusätzlichen Energiebedarf zu decken. Aktuell kann dieser Energiebedarf für eine klimaneutrale Chemieindustrie nicht zur Verfügung gestellt werden.

- Verfügbarkeit von erneuerbarem Strom: Die Elektrifizierung der Chemieindustrie ist abhängig von der Verfügbarkeit von erneuerbarem Strom. Es ist notwendig, genügend erneuerbare Energiequellen wie Solar- und Windenergie bereitzustellen, um den erhöhten Bedarf an elektrischer Energie zu decken. Die Schwankungen in der Verfügbarkeit erneuerbarer Energien erfordern zudem die Entwicklung von Energiespeichersystemen, um eine kontinuierliche Stromversorgung zu gewährleisten. Aktuell steht für eine klimaneutrale Chemieindustrie nicht genug Energie aus erneuerbaren Quellen zur Verfügung.

- Prozesstemperaturen und -drücke: Einige chemische Prozesse erfordern hohe Temperaturen und Drücke, die schwierig mit elektrisch betriebenen Technologien zu erreichen sind. Die Entwicklung von effizienten elektrischen Hochtemperatur-Heizsystemen und elektrochemischen Reaktoren, die diese Anforderungen erfüllen können, ist eine technologische Herausforderung. Hier bedarf es weiteren Forschungsaufwand, um die Prozesse zu optimieren.

- Kosten und Wirtschaftlichkeit: Die Elektrifizierung der Chemieindustrie erfordert erhebliche Investitionen in neue Anlagen und Technologien. Derzeit können elektrische Prozesse in einigen Fällen teurer sein als herkömmliche, energieintensive Verfahren. Um die Elektrifizierung attraktiv zu machen, sind Skaleneffekte, Kostensenkungen und wettbewerbsfähiger erneuerbarer Strom erforderlich.

- Anpassung von Prozessen und Infrastruktur: Die Umstellung auf elektrisch betriebene Technologien erfordert oft Anpassungen an bestehenden Produktionsanlagen und Infrastruktur. Dies kann mit betrieblichen und technischen Herausforderungen verbunden sein und erfordert Investitionen in die Umrüstung und Modernisierung von Anlagen.

- Forschung und Entwicklung: Es sind weitere Forschungs- und Entwicklungsarbeiten erforderlich, um neue elektrisch betriebene Technologien für die Chemieindustrie zu entwickeln und ihre Skalierbarkeit, Effizienz und Zuverlässigkeit zu verbessern. Auch bedarf es weiterer Investitionen in die Erforschung neuer Katalysatoren, Materialien und Prozesse, die für elektrische Verfahren geeignet sind.

Fields of tension new processes & technologies

Trotz einer Vielzahl von Hindernissen gibt es aktuell eine wachsende Dynamik und Forschungsaktivitäten, um die Elektrifizierung der Chemieindustrie voranzutreiben. Ein zentrales Beispiel aus der Chemieindustrie ist aktuell die Entwicklung von elektrisch beheizten Steamcrackern.

Der Steamcracker ist das Herz eines jeden Chemieparks.

Das Steamcracken (deutsch: Dampfspaltung) ist ein Verfahren der Petrochemie, bei dem durch thermisches Cracken langkettige in kurzkettige Kohlenwasserstoffe umgewandelt werden. In den Steamcrackern nehmen zahlreiche Wertschöpfungsketten ihren Anfang. Die beiden Steamcracker der BASF am Standort Ludwigshafen zählen zu den größten Produktionsanlagen der BASF und bilden das Herzstück des Chemieparks. Die Dimensionen dieser Anlagen sind beeindruckend. So umfasst der Steamcracker II der BASF eine Fläche von rund 13 Fußballfelder. In Deutschland sind aktuell 10 Steamcracker im Einsatz, in der EU28 laufen rund 50 Steamcracker von zwanzig Unternehmen. Allein schon die Dimensionen eines Steamcrackers zeigen sehr deutlich, wie wichtig es ist, die gewaltigen Produktionsanlagen hin zu einer kohlendioxid-armen Chemieindustrie umzurüsten.

Etwa 90 Prozent der CO2-Emissionen eines Steamcrackers entstehen durch die Beheizung des Spaltofens. Weltweit werden jährlich über 300 Mio. Tonnen CO2-Emissionen durch das Steamcracking verursacht. Um eine Reduzierung dieser Treibhausgas-Emissionen zu erreichen, wird weltweit an der Technologie eines elektrisch beheizten Steamcracker-Ofens geforscht. Aktuell ist diese Technologie noch nicht im Einsatz, aber ein Konsortium bestehend aus der BASF, Sabic und Linde plant die Entwicklung und den Bau einer Pilotanlage mit einem elektrisch beheizten Steamcracker-Ofen. Dies wäre der weltweit erste elektrisch beheizte Steamcracker. Statt fossiler Brennstoffe käme für die Beheizung der Spaltöfen nachhaltig erzeugter Strom zum Einsatz. Bis 2023 will die BASF nun am Standort Ludwigshafen eine Multi-Megawatt-Pilotanlage mit einer Elektroheizung bauen. Gleichzeitig treiben auch Dow und Shell gemeinsam die Entwicklung voran. Zunächst sollen diese Verfahren im Pilotmaßstab getestet werden. Ineos hat jedoch bereits den Bau einer Großanlage im Hafen von Antwerpen angekündigt, wobei die genaue Technologie noch nicht festgelegt ist. Der neue Cracker soll Ethan als Rohstoff verwenden und könnte in Zukunft ausschließlich mit klimaneutral produziertem Wasserstoff beheizt werden. Darüber hinaus sollen beim Bau Optionen für die Abscheidung und Speicherung von CO2 (CCS) sowie elektrisch betriebene Brennöfen berücksichtigt werden.

Der Strom für die zukünftig beheizten Steamcracker der BASF soll aus Offshore-Windparks in der Nordsee kommen. Hierbei kooperiert man mit dem deutschen Energieunternehmen RWE. Am Standort Antwerpen, wo ebenfalls ein Steamcracker der BASF tätig ist, besteht eine Kooperation mit dem Unternehmen Vattenfall für einen Offshore-Windpark vor der niederländischen Küste. Das Umrüsten der Steamcracker auf eine elektrisch beheizte Variante muss einhergehen mit dem massiven Ausbau der regenerativen Energien. Ohne die Bereitstellung von genügend „grünem“ Strom geht die Rechnung einer Reduzierung der CO2-Emissionen bei Steamcrackern allerdings nicht auf.

Die Elektrifizierung von Prozessen spielt eine entscheidende Rolle bei der Transformation der Chemieindustrie hin zu einer klimaneutralen Ausrichtung.

Die BASF beispielsweise will bereits bis 2030 alle fossilen Energieträger durch Strom aus erneuerbaren Quellen ersetzen. Die deutsche Chemieindustrie wird gewaltige Mengen an zusätzlichem Strom benötigen. Wie erwähnt wird sich der aktuelle Bedarf von rund 53 Terawattstunden (TWh) auf 685 TWh vervielfachen, mehr als ganz Deutschland aktuell verbraucht. Dies verdeutlicht eindrucksvoll die enormen Dimensionen, die mit der Klimaneutralität der Chemieindustrie einhergehen. Folgende Forderungen sehen wir bei SVP, damit die Klimaneutralität 2050 gelingt:

Fields of action – new processes & technologies

Im nächsten Beitrag wird sich mein Kollege, Dr. Ronald Hinz, dem für die Chemieindustrie wichtigen Thema der erneuerbaren Energien annehmen und insbesondere auf aktuelle Projekte und neue Entwicklungen eingehen.

Dr. Volkhard Franke, Market Intelligence Senior Expert

Quellen:

- Destatis, www.destatis.de/DE/Themen/Branchen-Unternehmen/Industrie-Verarbeitendes-Gewerbe/produktionsindex-energieintensive-branchen.html?nn=207384

- Verband der Chemischen Industrie (VCI) www.vci.de

- Chemie Wirtschaftsförderungs-GmbH www.ihre-chemie.de/klimaschutz/nachhaltige-produktion/

- BASF www.basf.de

- Bundesnetzagentur www.bundesnetzagentur.de/SharedDocs/Pressemitteilungen/DE/2023/20230104_smard.html

- Umweltbundesamt www.umweltbundesamt.de

- Kompetenzzentrum Klimaschutz in Energieintensiven Industrie (kei) www.klimaschutz-industrie.de

- ACHEMA www.achema.de

- Future:fuels www.futurefuels.blog